- 数字化成形及智能制造系统

-

智能机器人及智能检测

1.智能机器人

印染行业专用桁架机器人:实现印染行业的筒子纱及其载具在不同工位间的自动搬运及装卸。根据生产设备运行模式可以进行手动、自动、半自动模式切换。设备运行行程及夹具均可以根据生产要求及现场环境定制设计开发。目前已经成果应用于印染行业。各轴运行速度可达1m/s,重复定位精度±1mm。

系列化直角坐标机器人

2.智能检测系统

围绕智能制造、轨道交通等行业装配、检测方面的需求,提供视觉成套解决方案,定制开发高精度视觉识别与定位、多目立体视觉、激光视觉、飞行拍照定位、条码识别、模板匹配、缺陷检测、颜色检测等视觉检测技术服务和软件系统。

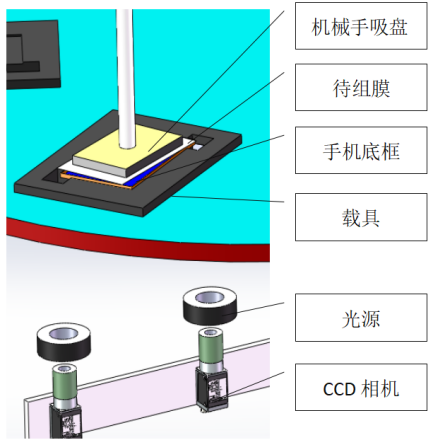

2.1 组膜机视觉系统

通过两个CCD相机同时检测手机底框和待组膜板的两个角点特征,实现其高精度识别定位,并引导机械手完成相应的组膜作业。改项目设备应用于厦门京东方,定位精度0.1mm(CPK>1.33)。

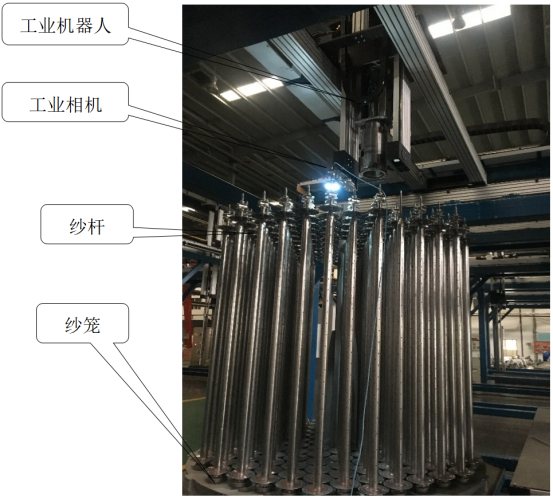

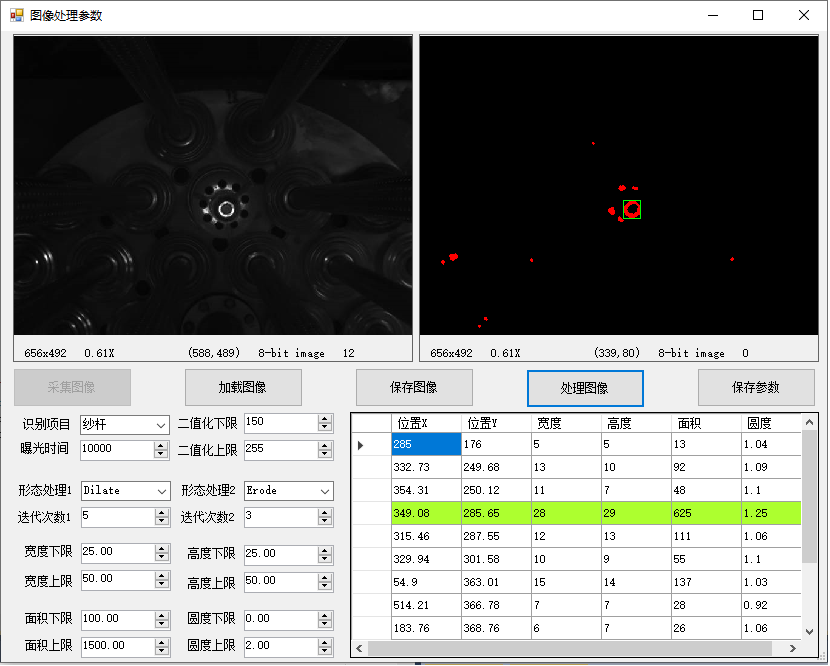

2.2 纱笼纱杆视觉定位系统

针对大尺寸纱笼密集纱杆定位需求,开发设计离线检测与在线检测相结合的机器人视觉定位方法,离线检测单元在非生产时间进行,结合机器人动作对纱笼上所有纱杆进行检测定位,并将所有纱杆的位置信息记录在数据库中,离线检测单元根据实际工艺不定期对纱笼进行检测;在线检测单位在生产过程中通过检测少数纱杆,并结合离线检测的纱杆位置信息采用最小二乘法计算得到纱笼的整体位姿偏移,然后根据纱笼位姿偏移计算得到所有纱杆的位置信息,从而引导机器人完成纱杆上工件的取放作业。

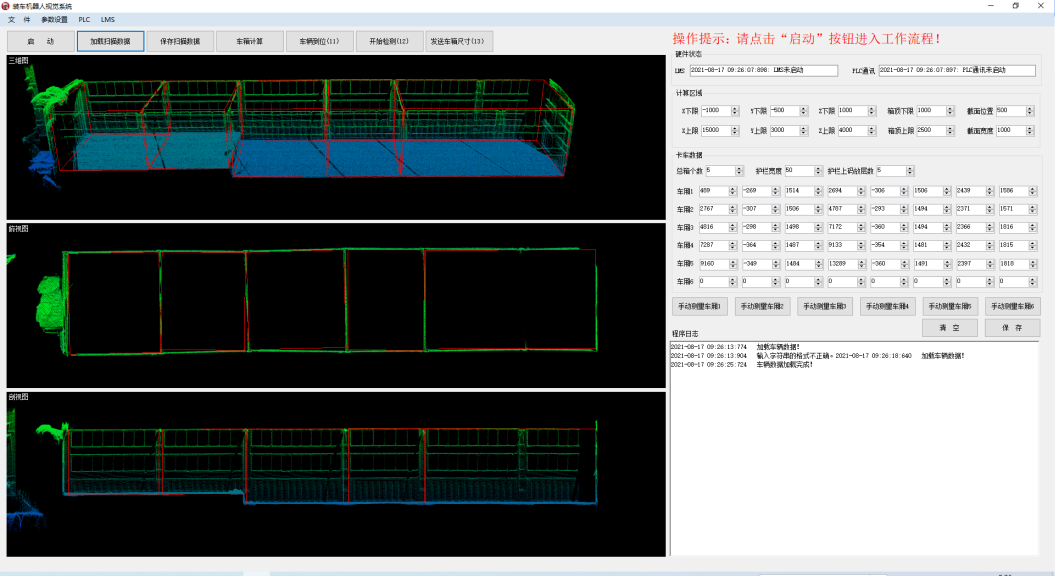

2.3 车体扫描测量系统

通过LMS511激光雷达,扫描卡车车体,分析计算车箱位置及三维尺寸,引导机器人完成装车作业。

-

数字化系统集成技术

围绕印染、铸造、轨道交通、铝合金加工制造等行业智能制造生产线、智能工厂建设,提供生产流程模拟、定制开发集中管控系统、生产全流程数据采集系统、能源管理系统、智能工厂自动化物流系统等技术服务和软件系统。

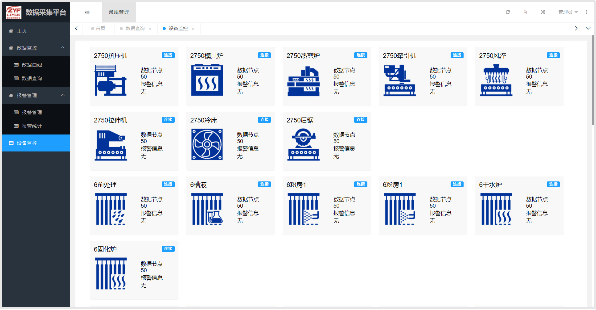

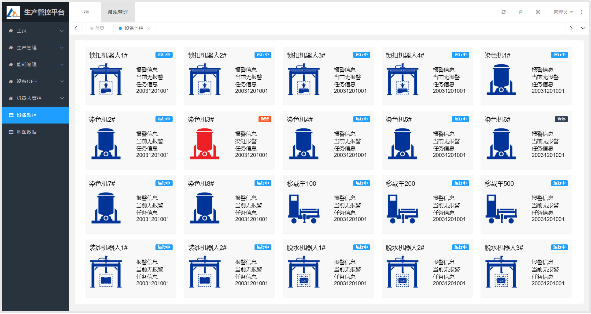

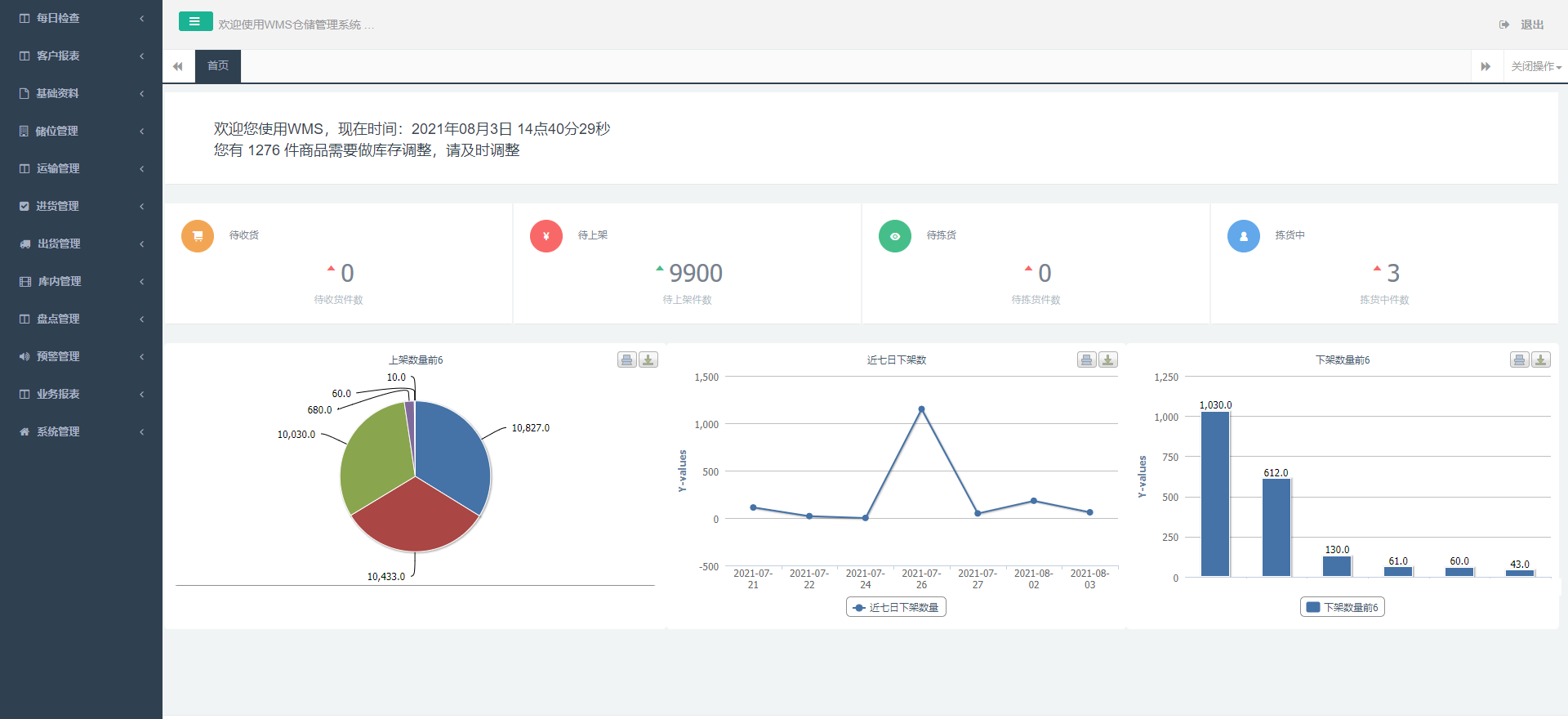

1 5G+物联网/数据采集平台

基于厂区内的5G网络/以太网,使用智能物联网网关、RFID等多种方式通过5G、4G、有线/无线以太网、串口等通讯方式,实现基于Modbus RTU/Modbus TCP、西门子系列、OPC、MQTT等协议的设备数据采集、处理与上传,并提供RFC、MQTT、WebService等接口实现与上层MES、数字孪生等系统的集成。帮助客户实现设备互联互通与数据可靠传输,解决信息孤岛问题。

5G网络方面,与中国移动合作,基于“灵活组网、按需定制” 原则为客户量身打造基于5G的物联网/数据采集方案。客户既可以选择利用公网和新型室分的经济型“优享”模式,也可以选择以移动边缘计算(MEC)为特点的性能型“专享”模式,提供专用切片及专用用户面(UPF)下沉园区,满足数据不出园区、超低时延、专属网络的需求。

苏州某铝合金加工厂5G+物联网平台

广西某铸造中心全流程物流跟踪数据采集系统

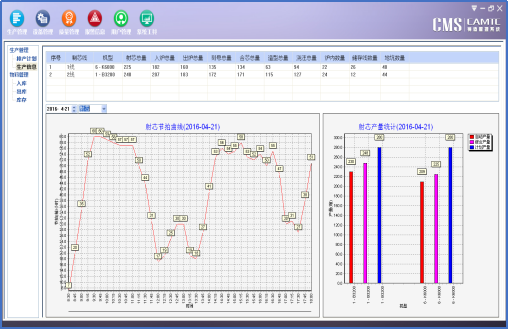

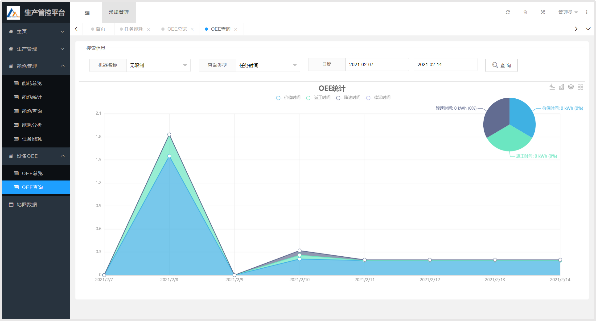

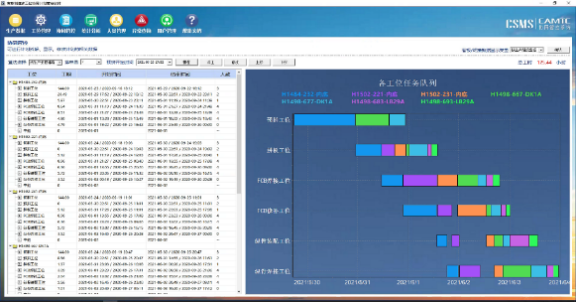

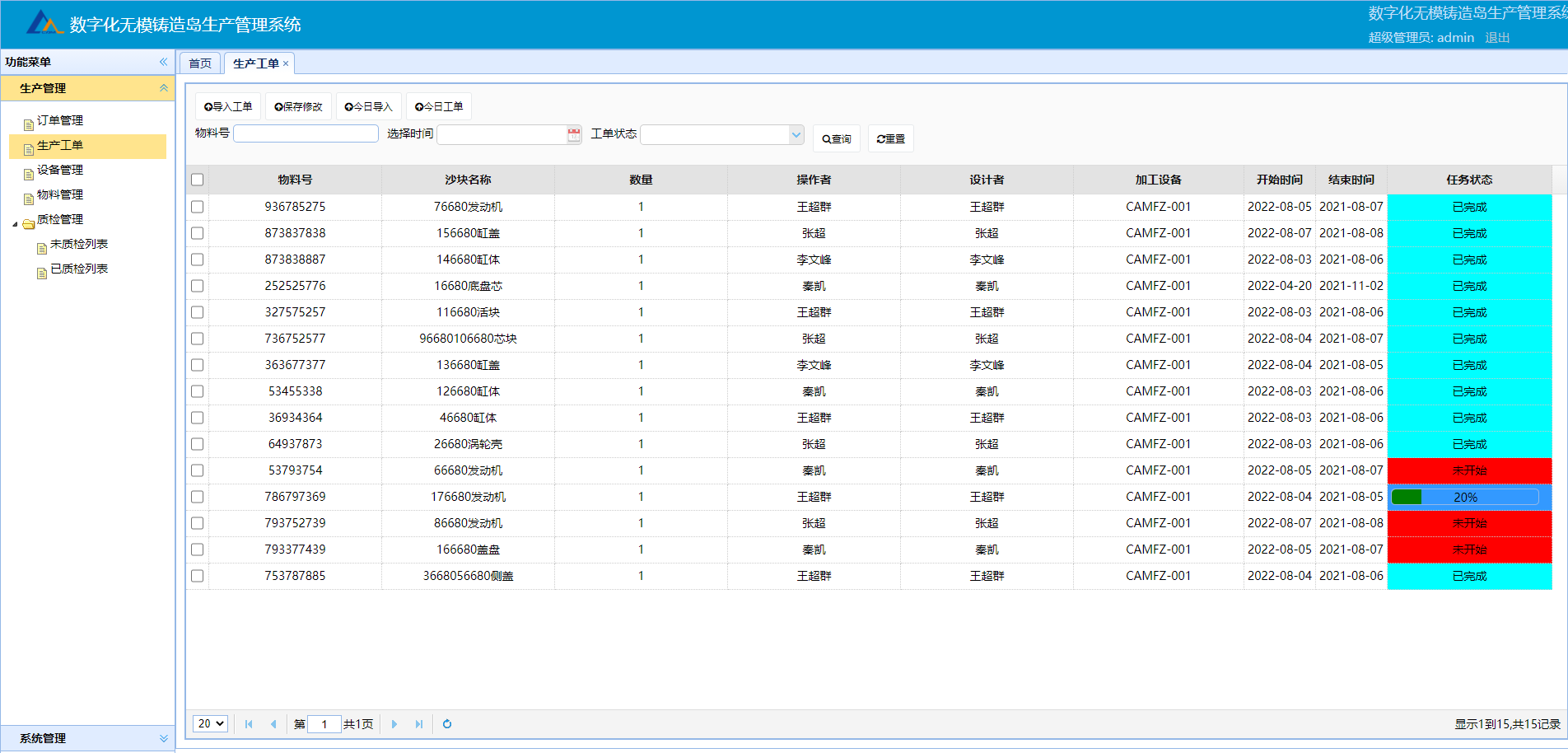

2 数字化/智能化工厂生产管控平台

通过对制造过程和制造资源进行建模,生产管控平台接收上层ERP下达的生产指令,根据资源环境和约束条件实现动态调度与协同优化。在生产任务层面,完成生产进度管理、统计分析与异常处理;在设备层面,完成设备运行状态监控、性能分析与报警管理。通过生产看板与安灯呼叫系统为现场管理与操作人员提供指导。

山东某筒子纱智能染色工厂生产管控平台

上海某船厂协同生产管控系统

智能车间/工厂综合看板

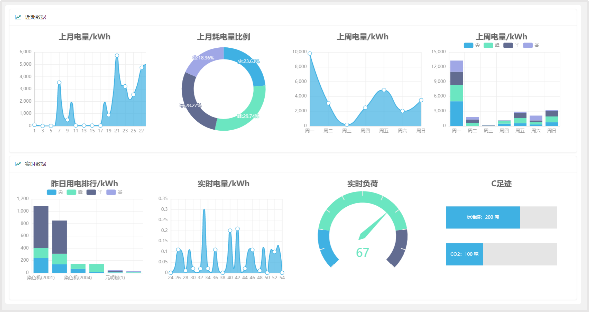

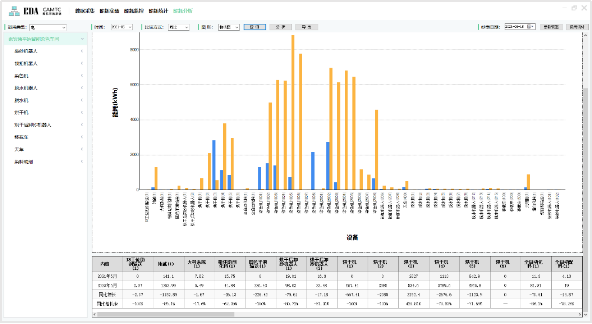

3 数字化/智能化工厂能耗管理系统

以稳定可靠的智能仪表、数据采集网络以及边缘数据处理节点为核心的能耗管理系统,实现生产企业能源数据的采集、监控、管理、分析和预测。对各设备的能耗用量通过按月、按日、当日、按时段(尖、峰、平、谷)等方式进行统计,并生成相应报表。

山东某筒子纱智能染色工厂能耗管理系统

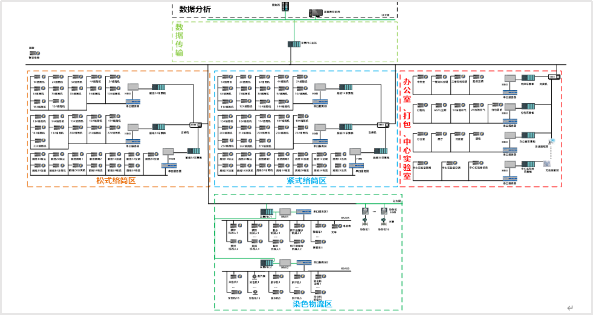

4 数字化/智能化工厂数字孪生

通过建立生产线数字模型和基于OPC UA的实时通讯网络,构建虚实环境实时映射的生产线数字孪生体,利用数字孪生体实现生产监控、调度优化、三维可视化和智能决策,并通过虚拟现实技术实现VR车间漫游等功能。

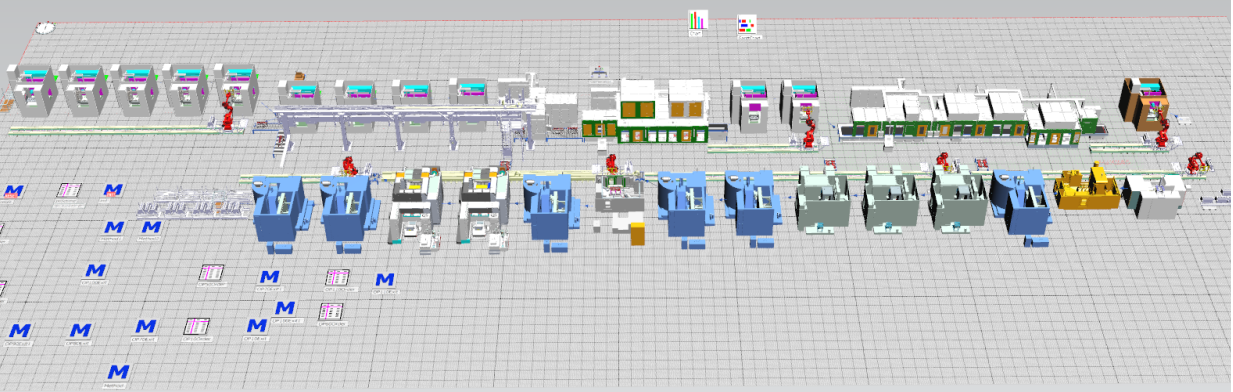

山东某筒子纱智能染色车间数字孪生系统

5数字化/智能化车间/工厂建设解决方案

为满足印染、铸造、轨道交通、铝合金加工制造等行业网络化、数字化、智能化转型升级需求,利用物联网、大数据、机器视觉、数字孪生等技术,为客户提供数字化/智能化工厂顶层设计、装备研发、建设、培训、咨询等技术服务。

山东某筒子纱智能染色车间

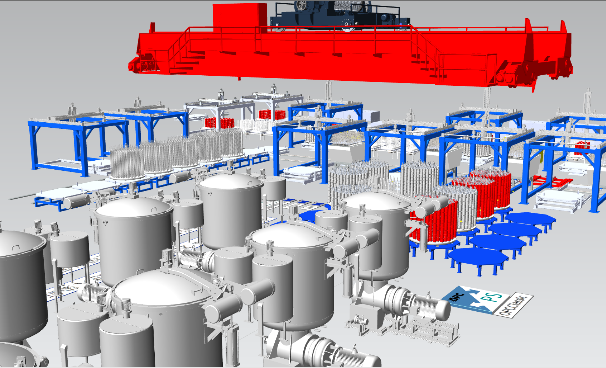

广西某铸造中心数字化车间

基于5G技术的设备互联互通——数字中心

-

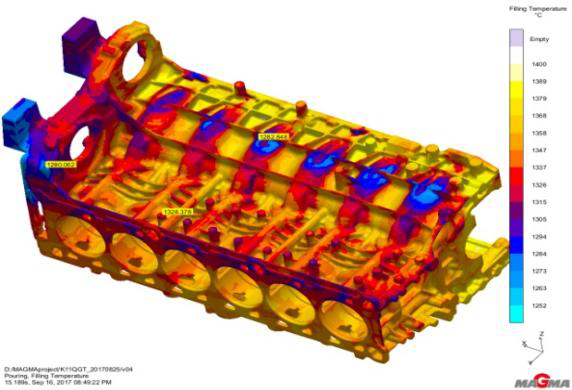

数字化工厂设计及仿真

北京机科国创轻量化科学研究院有限公司长期致力于生产工艺数字化研究,可实现生产工艺数字化设计和生产工艺数字化仿真;并可提供数字化工厂生产线工艺流程仿真、物流规划仿真以及装备运行仿真服务。

-

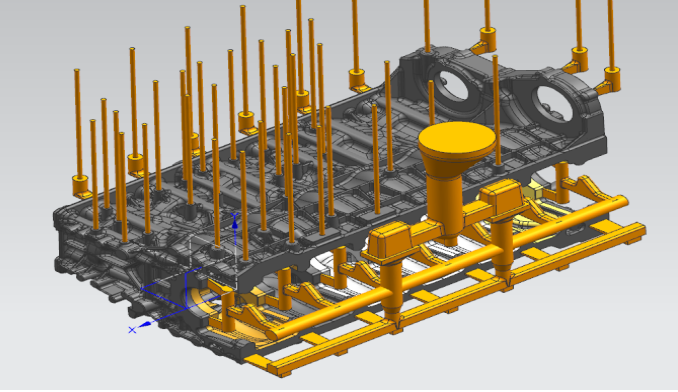

数字化非标自动化装备及生产线开发

北京机科国创轻量化科学研究院有限公司致力于铸造行业、市政行业等非标自动化装备开发,开发出适合于铸造行业用的自动化搬运/钻孔/打标/翻转/码垛/装配及检测等装备、市政行业用PC板自动化清理/喷油及划线装备,并应用于行业龙头企业的自动化升级改造。

铸造行业用自动化装备

PC板自动化清理/喷油及划线装备

-

数字化纺织及其它非标装备

全自动行车

实现物料在垂直方向和水平方向的自动运转,根据生产设备运行模式可以进行现场操作、遥控操作和远程操作等模式。设备运行行程、跨距及载重量可以根据生产需求及现场环境定制开发。最大载重:8T(可定制),最大运行速度40m/min, 自动定位精度为±3mm。

智能自动天车

重载RGV

完成物料及载具在不同缓存工位间的自动转运,根据生产设备运行模式可以进行手动、半自动、全自动运行模式切换;最大载重8吨,运行速度30m/min;定位精度为±lmm。

重载RGV

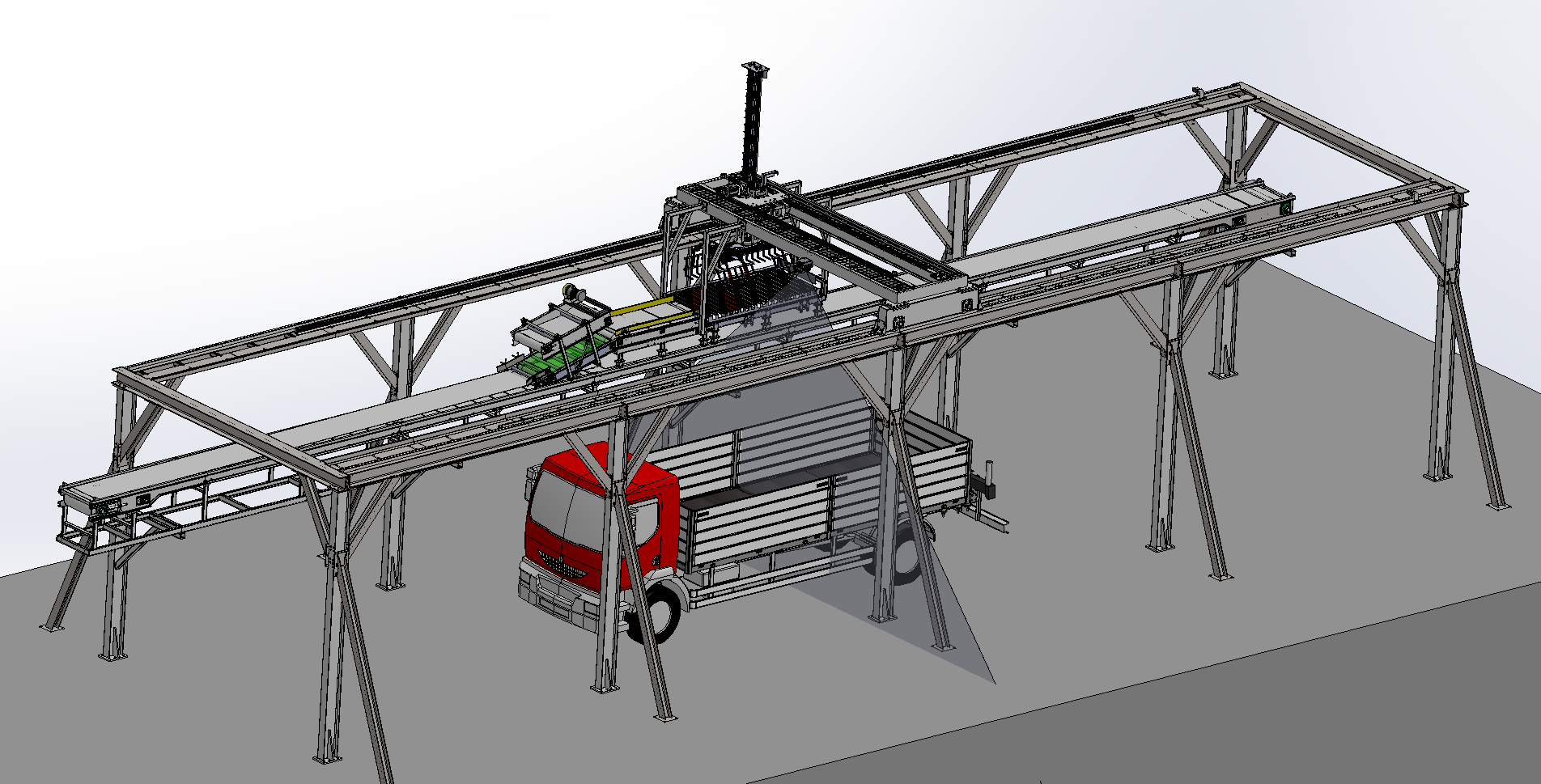

全自动装车系统

为解决生产企业货物装车劳动强度大、效率低下等问题,开发出基于视觉扫描技术的柔性自动装车系统及装备,该系统已在知名食品企业应用,其装车效率可达600-800包/小时,单包重量25-50kg,自动装车系统对车辆(围栏式重型货车)基本无额外要求。

全自动装车系统

-

大尺寸曲面构件三维检测技术及装备

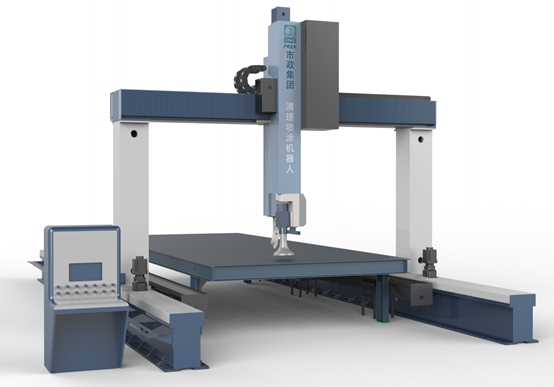

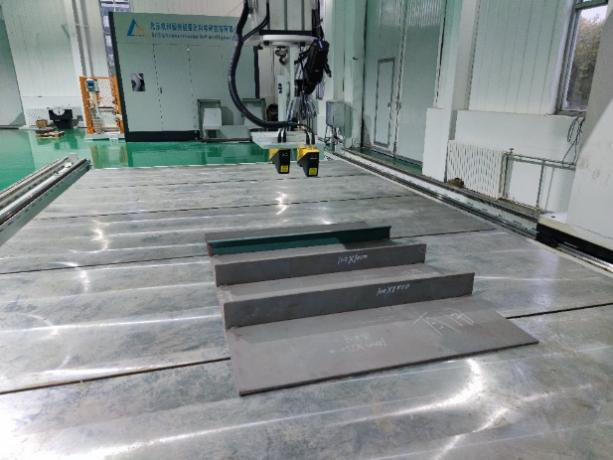

北京机科国创轻量化科学研究院有限公司开发出大尺寸曲面构件三维检测技术及装备,采用五轴运动系统与一体式三维位移传感器,可实现大尺寸曲面构件的高精度三维模型重构、实物与模型的配准/测量/误差分析等功能。测量范围6000mm×4000mm×700mm,测量精度1mm,扫描速度100mm/s,可应用于船舶等领域内的大尺寸构件检测。

设备整体

一体式三维位移传感器

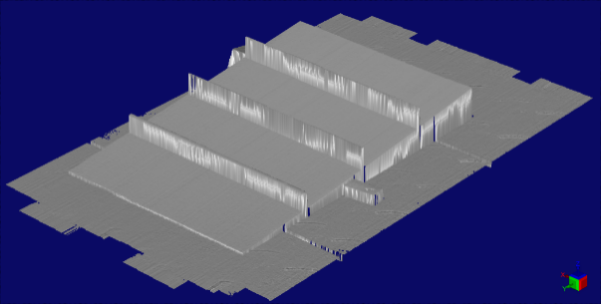

零件三维模型

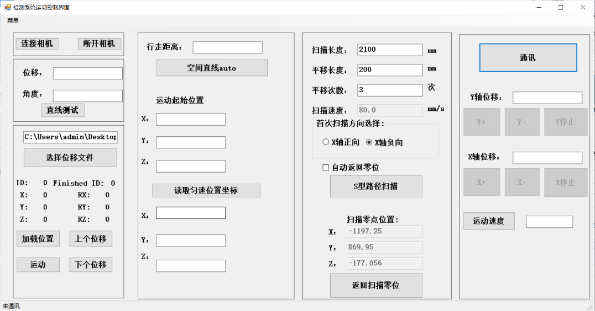

检测系统操作软件

-

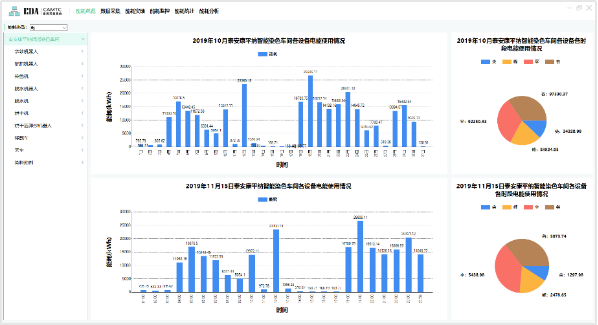

基于云服务的高端装备制造与协同系统集成

北京机科国创轻量化科学研究院有限公司近年来深度耕耘工业互联网+制造业模式应用及推广,重点在铸造行业垂直领域布局了铸造装备工业云服务平台(www.cimpe.cn),同时针对铸造行业工厂智能化、绿色化发展研发并实施了重载仓储立库管理系统、轻量化MES系统、车间级中央管控系统、能源管控系统等硬软件集成系统的开发及应用工作。2020年12月复杂铸件无模复合成形技术及装备入选国家发改委、科技部、工信部及自然资源部联合发布的绿色技术推广目录,后续轻量化院将进一步利用基于云服务的高端装备制造与协同系统集成方式助力行业“碳达峰、碳中和”。

北京机科国创轻量化科学研究院有限公司 版权所有 | 备案号:京ICP备08001561号-7 京公网安备11010802018283号 | 地址:北京市海淀区学清路18号 | 电话:010-82415078

技术支持:北京信诺诚